细节一 确定混凝土的配制强度

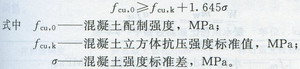

为了使所配制的混凝土在工程使用时其强度标准值具有不小于95%的强度保证率,配合比设计时的混凝土配制强度应高于设计要求的强度标准值。混凝土配制强度按下式计算:

(1)遇到下列情况时应提高混凝土配制强度中的“大于”条件:

①现场条件与试验室条件有显著差异时;

②C30级及其以上强度等级的混凝土采用非统计方法评定时。

(2)混凝土强度标准差宜根据同类混凝土统计资料计算确定,并应符合下列规定:

①计算时,强度试件组数不应小于25 组;

②当混凝土强度等级为C20级和C25级,其强度标准差计算值小于2.5MPa时,计算配制强度用的标准差应取不小于2.5MPa;当混凝土强度等级等于或大于C30级,其强度标准差计算值小于3.0MPa时,计算配制强度用的标准差应取不小于 3.0MPa;

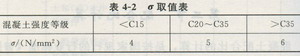

③当无统计资料计算混凝土强度标准差时,其值应按现行国家标准GB 50204的规定取用,见表4— 2。

(3)对预拌混凝土厂和预制混凝土构件厂,其统计周期可取为1个月;对现场拌制混凝土的施工单位,其统计周期可根据实际情况确定,但不宜超过3个月。

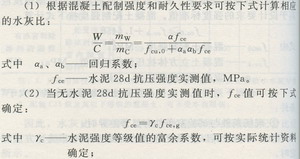

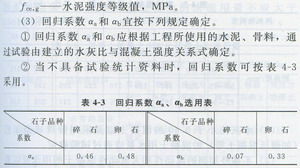

细节二 确定水灰比

细节三 用水量的确定

每立方米混凝土用水量的确定与成型工艺有关。常规成型工艺的干硬性混凝土或塑性混凝土用水量与粗骨料的品种、粒径及施工要求的混凝土拌和物稠度有关。水灰比在0.4~0.8范围时,见表4—4和表4— 5。

表4—4、表4—5中用水量系采用中砂时的平均取值。采用细砂时,每立方米混凝土用水量可增加5~10kg;采用粗砂时可减少5~10kg。掺用各种外加剂或掺和料时,用水量应相应调整。

表4-4干硬性混凝土的用水量 单位:kg/m3

| 拌和物稠度 | 卵石最大粒径/mm | 碎石最大粒径/mm | |||||

| 项目 | 指标 | 10 | 20 | 40 | 16 | 20 | 40 |

| 16~20 | 175 | 160 | 145 | 180 | 170 | 155 | |

| 维勃稠度/s | 11~15 | 165 | 150 | 185 | 175 | 160 | |

| 5~10 | 185 | 170 | 155 | 190 | 180 | 1 65 | |

| 拌和物稠度 | 卵石最大粒径/mm | 碎石最大粒径/mm | |||||||

| 项目 | 指标 | 10 | 20 | 31.5 | 40 | 16 | 20 | 31.5 | 40 |

| 10~30 | 190 | 170 | 160 | 150 | 200 | 185 | 175 | 1 65 | |

|

坍落度/mm |

35~50 |

200 |

180 |

170 |

160 |

210 |

195 |

185 |

175 |

| 55~70 | 210 | 190 | 180 | 170 | 220 | 205 | 195 | 185 | |

| 75~90 | 215 | 195 | 185 | 175 | 230 | 215 | 205 | 195 | |

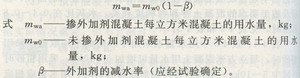

(2)不掺外加剂的流动性和大流动性混凝土的用水量以表4—5中坍落度90mm的用水量为基础,按坍落度每增大20mm时用水量增加5kg计算。掺外加剂的混凝土用水量可按下式计算:

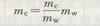

细节四 确定水泥用量

根据用水量和灰水比,便可计算1m3混凝土水泥用量mc为

为保证混凝土的耐久性和一定的密实度,采用的水灰比和水泥用量应根据设计要求或满足表4—6中最大水灰比和最小水泥用量的要求。如不能满足时,则应采用表 4—6中规定的数值,此时,在不影响操作的情况下,用水量可不减,增加水泥用量,但配制普通混凝土的水泥用量不应大于 550kg/m3。

表4—6混凝土的最大水灰比和最小水泥用量

| 最大水灰比 | 最小水泥用量/kg | |||||||

|

环境条件 |

结构物类别 |

素混 凝土 |

钢筋 混凝土 |

预应力 混凝土 |

素混 凝土 |

钢筋 混凝土 |

预应力 混凝土 | |

|

干燥环境 |

正常的居住 或办公用房屋 内部件 |

不作 规定 |

O.65 |

O.60 |

200 |

260 |

300 | |

|

无 冻 害 |

高湿度的室 内部件 室外部件 在非侵蚀性 土和(或)水中 的部件 |

O.70 |

O.60 |

O.60 |

225 |

280 |

300 | |

|

潮湿环境 |

有 冻 害 |

经受冻害的 室外部件 在非侵蚀性 土和(或)水中 且经受冻害的 部件 高湿度且经 受冻害的室内 部件 |

O.55 |

O.55 |

O.55 |

250 |

280 |

300 |

砂率是指砂的重量占砂、石总重量的百分率。砂率可根据本单位对所用材料的使用经验确定,如无使用经验,可按骨料品种、规格及混凝土的水灰比参照表4—7选用。

表4-7混凝土砂率 单位:%

| 水灰比 | 碎石最大粒径/mm | 卵石最大粒径/mm | ||||

| /(m。/m。) | 15 | 20 | 40 | 10 | 20 | 40 |

|

0.40 O.50 O.60 O.70 |

30~35 33~38 36~41 39~44 |

29~34 32~37 35~40 38~43 |

27~32 30~35 33~38 36~41 |

26~32 30~35 33~38 36~41 |

25~31 29~34 32~37 35~40 |

24~30 28~33 3l~36 34~39 |

2.本表适用于坍落度为16~60mm的混凝土,坍落度如大于60mm或小于10mm时。应相应地增加或减小砂率。

3.只用一个单粒级粗骨料配制混凝土时,砂率值应适当增大。

细节六 确定粗、细骨料用量

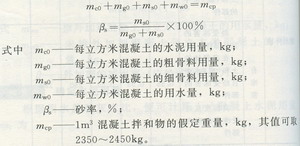

(1)重量法 重量法是假定混凝土拌和物的表观密度等于各组成材料的重量(质量)和。按以下两式计算

联立求解即可解得混凝土各组成材料的用量。

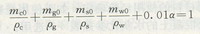

(2)体积法体积法是假定1m3混凝土的体积应等于各组成材料的绝对体积之和。按以下两式计算

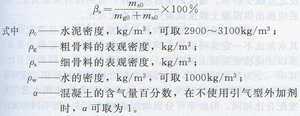

联立求解式可解得混凝土各组成材料的用量及混凝土的配合比。

细节七 提供试配的配合比

只要把水泥用量除各种材料的量,就得出水泥为1的比值,即计算的理论配合比。

(1)试配混凝土试配时应采用工程中实际使用的原材料。混凝土的搅拌方法,宜与生产时使用的方法相同。

按工程提供的原材料,初步计算配合比,称取材料进行试拌。试拌时,每盘混凝土的最小搅拌量应符合表4—8的规定。若采用机械搅拌时,搅拌量不应小于搅拌机额定搅拌量的1/4。将混凝土拌和物搅拌均匀后测定坍落度,并检查其黏聚性和保水性能的好坏。如果坍落度不能满足要求,或黏聚性和保水性不良时,应在保持水灰比不变的条件下相应调整用水量或砂率。当坍落度低于设计要求,可保持水灰比不变,增加适量水泥浆。如坍落度过大,可在保持砂率不变条件下增加骨料,如出现含砂不足,黏聚性和保水性不良时,可适当增大砂率,反之应减少砂率。每次调整后再试拌,直到符合要求为止。然后应提出供混凝土强度试验用的基准配合比。

表4-8 混凝土试配用最小搅拌量

| 骨料最大粒径/mm | 拌和物数量/L |

| 431.5 | 15 |

| 40 | 25 |

通过试验,在三个配合比中选出既满足强度要求、和易性要求,并且水泥用量最少的配合比作为试验室配合比;也可以绘制出三个配合比的水灰比与强度曲线,求出试配强度(fcu,0)所对应的灰水比,再计算出试验室配合比。

这样,初步定出混凝土所需的配合比,其值为:

用水量(mw)——取基准配合比中的用水量值,并根据制作强度试件时测得的坍落度值或维勃稠度加以适当调整;

水泥用量(mc)——以用水量乘以经试验选定出来的灰水比计算确定;

粗骨料用量(mg)和细骨料用量(ms)——取基准配合比中的粗骨料和细骨料用量,按选定灰水比进行适当调整后确定。

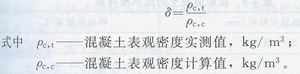

当混凝土表观密度实测值与计算值之差的绝对值不超过计算值的2%时,则该配合比应确定为设计配合比;当二者之差超过2%时,将配合比中每项材料用量均乘以校正系数值d,即为确定的混凝土设计配合比。

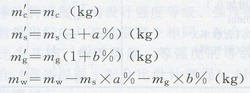

(3)施工配合比的确定试验室配合比是以干燥材料为基准的,而实际工程中使用的材料如砂、石都含有一定水分,并且经常变化,所以应该按现场材料的实际含水情况对配合比进行修正。修正后的配合比才可供工程使用。现假定工地存放砂的含水率为。%,石子的含水率为6%,将试验室配合比换算成为施工配合比,其材料称量为: