|

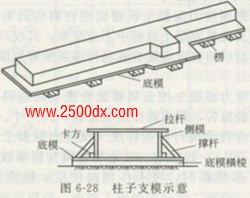

1.柱子模板的铺设

柱子成型采用平卧支模,要求模板架空铺设,基底地坪必须夯实。铺板或钢模底的横棱间距不大于1m,底模宽度应大于柱的侧面尺寸,牛腿处应更宽些。侧模高度应同柱的宽度尺寸相同,其目的是便于浇筑后抹平表面。模板应支撑牢固,防止浇灌时脱开、胀模、变形,而使构件外形失真,造成不合格构件。柱长、柱宽等尺寸要准确,参见图6—28。

2.绑扎柱子钢筋

柱子钢筋应按施工图的配筋进行穿箍绑扎。应注意的是:牛腿处钢筋的绑扎和预埋铁件的安装以及柱顶部的预埋铁板安装,都要做到钢筋长短、规格、数量,箍筋规格、间距的正确无误。最后垫好保护层垫块,并进行隐蔽检查验收。

3.浇筑混凝土

(1)浇筑柱混凝土前,应进行模板安装、钢筋安放、湿润模板等工作。

(2)柱}昆凝土浇筑可由一个工作小组从一端向另一端推进,分层厚度宜为20~30cm。混凝土料人模后,用插入式振动器循序插捣;对于牛腿部位钢筋密集处,原则上要慢灌、轻捣、多捣,并可用带刀片的振动棒,必要时可用插钎配合插捣。对芯模的四周应注意对称下料振捣,以防芯模因单侧压力过大而产生偏移。

(3)柱高在3m之内,可在柱顶直接下灰浇筑。超过3m时,应采取措施(用串桶)或在模板侧面开门子洞安装斜溜槽分段浇筑,每段高度不得超过2m。每段混凝土浇筑后将门子洞模板封闭严实,并用箍筋箍牢。

(4)柱混凝土应一次浇筑完毕,如需留施工缝时应留在主梁下面;无梁楼板应留在柱帽下面。在与梁板整体浇筑时,应在柱浇筑完毕后停歇1~1.5h,使其获得初步沉实,再继续浇筑。

(5)浇筑完后,应随时将伸出的搭接钢筋整理到位。

(6)要求浇筑时认真振捣,混凝土水灰比和坍落度应尽可能小。尤其边角处要密实,拆模后棱角应清晰美观。浇筑面要拍抹平整,最后用铁抹子压光。

4.养护与拆模

待表面硬化、手按无痕时,覆盖草帘浇水进行养护。养护要有专人,按规范规定时间进行养护,以保证混凝土强度的增长。在混凝土强度达到70%以上后,可适当抽去横棱(最后间距不大于4m)和部分底模。

细节二 桩的预制

钢筋混凝土桩坚固耐久,不受地下水和潮湿变化的影响,可做成各种规格的断面和长度,而且能承受较大的荷载,在建筑工程中应用较广。

预制钢筋混凝土桩分实心桩和管桩两种。为了便于预制,实心桩大多做成方形断面,断面一般为200mm×200mm至450mm×450mm。单根桩的最大长度,根据打桩架的高度而定,一般在27m以内,必要时可做到31m。一般情况下,如需打设30m以上的桩,可将桩预制成几段,在打桩过程中逐段接桩予以接长。管桩系在工厂内采用离心法制成,它与实心桩相比,可大大减轻桩的自重。

钢筋混凝土预制桩施工,包括预制、起吊、运输、堆放、沉桩等环节。对于这些不同的环节,应该根据工艺条件,土质情况,荷载特点等予以综合考虑,以便拟出合适的施工方案和技术措施。

较短的桩(10m以下),多在预制厂预制。较长的桩,一般情况下在打桩现场附近设置露天预制场进行预制。如条件许可,也可以在打桩现场就地预制。

现场预制多采用工具式木模板或钢模板,支在坚实平整的地坪上,模板应平整、尺寸准确。可用问隔重叠法生产,但重叠层数一般不宜超过四层。长桩可分节制作,一般桩长不得大于桩断面的边长或外直径的50倍。

预制场地的地面要平整夯实,并防止浸水沉陷。对于两个吊点以上的桩,预制时,要根据打桩顺序来确定桩尖的朝向。因为桩在吊升就位时,桩架上的滑轮组有左右之分。若桩尖的朝向不恰当,则临时将桩调头是很困难的。

桩的主筋上端以伸至最上一层钢筋网以下为宜,与钢筋网应连成“T”形。这样能更好地接受和传递桩锤的冲击力。主筋必须位置正确,桩身混凝土保护层不可过厚 (以25mm左右为宜),否则,打桩时容易剥落。

桩混凝土强度等级不应低于C30,浇筑时应由桩顶向桩尖连续进行,严禁中断,以提高桩的抗冲击能力。浇筑完毕应覆盖洒水养护不少于7d,如用蒸汽养护,在蒸养后,尚应适当自然养护,达到设计规定强度后方可使用。

叠浇预制桩时,桩与桩之间要做好隔离层(可涂抹皂角或黏土石灰膏等),以保证起吊时不互相黏结。叠浇预制桩的层数,应根据地面承载力和施工要求而定,一般不宜超过四层。上层桩或邻桩的浇筑,应在下层桩或邻桩混凝土达到设计的强度等级的30%以后方可进行。

桩顶应制作平整,否则易将桩打偏或打坏。每根桩上应标明编号和制作日期,如不预埋吊环,则应标明绑扎位置。