|

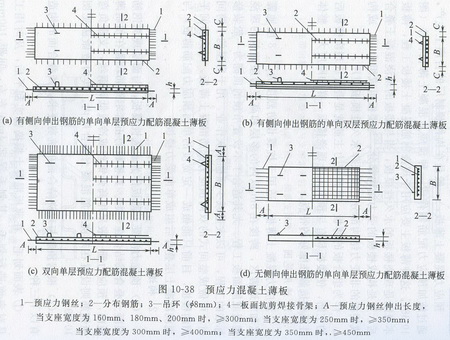

作为组合板的薄板,其预应力主筋就是叠合成现浇楼板后的主筋,使楼板具有与预应力全现浇楼板一样的刚度大、整体性强和抗裂性能好的特点。

1.适用范围

预应力混凝土薄板,适用于抗震设防烈度为7、8度地震区和非地震区,跨度在8m以内的多层和高层房屋建筑的现浇楼板或屋面板工程。尤其适合于不设置吊顶的顶棚为一般装修标准的工程,可以大量减少顶棚抹灰作业。用于房屋的小跨间时,可做成整间式的双向预应力配筋混凝土薄板。对大跨间平面的楼板,目前只能做成一定宽度的单向预应力配筋薄板,与现浇混凝土层叠合后组成单向受力楼板。

|

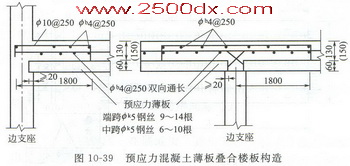

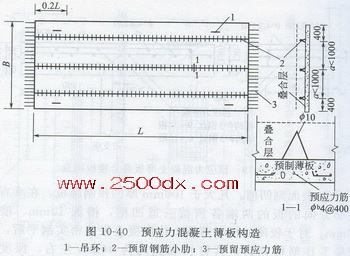

(1)预应力混凝土薄板作为永久性模板,与面层现浇钢筋混凝土叠合层结合在一起。其楼板的正弯矩钢筋设置在预制薄板内,预应力筋一般采用高强钢丝或冷拔低碳钢丝,支座负弯矩钢筋则设置在现浇钢筋混凝土叠合层内。其构造做法见图10一39。

(2)根据预制与现浇结合面的抗剪要求,其叠合面的构造有以下三种。

①表面划毛。在薄板混凝土振捣密实刮平后,及时用工具对表面进行划毛,其划毛深度4ram左右,间距100mm左右。

②表面刻凹槽。凡大于100mm厚的预制薄板,在垂直于主筋方向的板的两端各预留三道凹槽,槽深10mm、槽宽80mm;对于较薄的预制薄板,待混凝土振捣密实刮平后,用简易工具刻梅花钉,其钉长和宽均为40mm左右,深度为10~20mm,间距150mm左右。

|

3.规格及材料

(1)薄板厚度依据跨度由设计确定,一般为60~80mm;宽度由设计根据开间尺寸确定,一般单向板常用的标定宽度为1200mm、1500mm两种;薄板的跨度(mm),单向板分为2700mm、3000mm、3300mm,…,7800mm,最长可达9000mm,双向板最大跨间尺寸5400mm×5400mm。

(2)制作薄板采用的钢筋,其中预应力主筋直径为5mm的高强刻痕钢丝或中强冷拔低碳钢丝;分布钢筋为b4、b5冷拔低碳钢丝或6(HPB235级)钢筋;焊接骨架的架立钢筋,一般采用b4或b5冷拔低碳钢丝,其主筋为8或10(HPB235级)钢筋;吊环为未经冷拉的HPB235级钢筋。

(3)混凝土强度等级为C30~C40。

4.施工准备

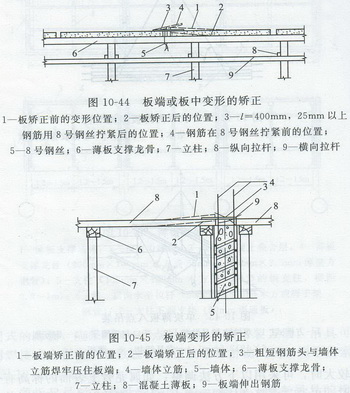

(1)单向板如出现纵向裂缝时,必须征得工程设计单位同意后方可使用。钢筋向上弯成45°角,板表面的尘土、浮碴应清除干净。

(2)在支撑薄板的墙或梁上,弹出薄板安装标高控制线,并分别画出安装位置线和注明板号。

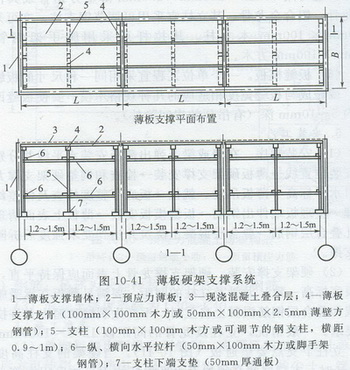

(3)按硬架设计要求,安装好薄板的硬架支撑,检查硬架上龙骨的上表面是否平直和符合板底设计标高要求。

(4)将支撑薄板的墙或梁面部伸出的钢筋调整好。检查墙、梁顶面是否符合安装标高要求(墙、梁顶面标高比板底设计标高低20mm为宜)。

(5)薄板硬架支撑。其龙骨一般可采用100mm×100mm方木,也可用50mm×100mm×2.5mm薄壁方钢管或其他轻钢龙骨、铝合金龙骨。其立柱宜采用可调节钢支柱,亦可采用100mm×100mm木立柱。其拉杆可采用脚手架钢管或50mm×100mm方木。

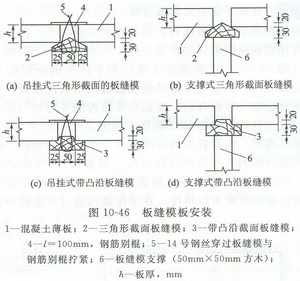

(6)板缝模板。一个单位工程宜采用同一种尺寸的板缝宽度,或做成与板缝宽度相适应的几种规格木模。要使板缝凹进缝内5~10mm深(有吊顶的房间除外)。

5.安装工艺

(1)安装顺序 在墙或梁上弹出薄板安装水平线并分别画出安装位置线一薄板硬架支撑安装一检查和调整硬架支撑龙骨上口水平标高一薄板吊运、就位一板底平整度检查及偏差纠正处理一整理板端伸出钢筋一板缝模板安装一薄板上表面清理一绑扎叠合层钢筋一叠合层混凝土浇筑并达到要求强度后拆除硬架支撑。

|

|

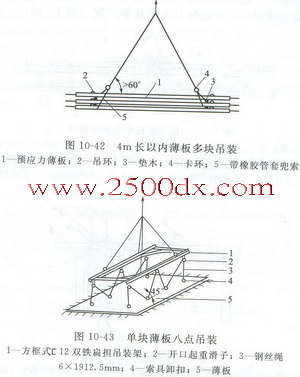

薄板起吊时,先吊离地面50cm停下,检查吊具的滑轮组、钢丝绳和吊钩的工作状况及薄板的平稳状态是否正常,然后再提升安装、就位。

|

|

(6)板缝模板安装薄板底如作不设置吊顶的普通装修顶棚时,板缝模宜做成具有凸缘或三角形截面并与板缝宽度相配套的条模,安装时可采用支撑式或吊挂式方法固定(图10一46)。

(7)薄板表面处理在浇筑叠合层混凝土前,板面预留的剪力钢筋要修整好,板表面的浮浆、浮碴、起皮、尘土要处理干净,然后用水将板润透(冬期施工除外)。冬期施工薄板不能用水冲洗时应采取专门措施,保证叠合层?昆凝土与薄板结合成整体。

(8)硬架支撑拆除 如无设计要求时,必须待叠合层混凝土强度达到设计强度标准值的70%后,方可拆除硬架支撑。

6.薄板安装质量要求

薄板安装的允许偏差见表10一6。

表10-6薄板安装的允许偏差

| 项次 | 项 目 | 允许偏差/mm | 检验方法 |

|

1 |

相邻两板底高差 |

高级≤2 中级≤4 有吊顶或抹灰≤5 |

安装后在板底与硬架龙骨 上表面处用塞尺检查 |

| 2 | 板的支撑长度偏差 | 5 | 尺量 |

| 3 | 安装位置偏差 | ≤10 | 尺量 |