钢筋混凝土材料制作的屋架,大多在工地现场预制。当跨度为18m及其以上者,往往采用下弦杆预应力配筋。屋架在工地上制作时,由于场地限制而采用叠浇形式,最多叠浇4层为限。按规范规定,采用平卧、重叠法制作构件时,其下层构件混凝土的强度,须达到5MPa后方可浇筑上层构件的混凝土,并应有隔离措施。

1.模板支设

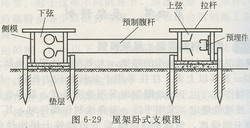

屋架一般采用平卧或平卧重叠的浇捣方法,在施工现场预制,以便翻身扶正直接吊装。

(1)平卧或平卧重叠法生产屋架,其底模可采用素土夯实铺砖,上抹1:2水泥砂浆找平,做成砖胎模或在混凝土地坪上直接做砖胎模。

(2)底模布置时应避开地坪伸缩缝,现场素土上的砖胎模应设有临时排水沟,预防下雨时地基下沉。

(3)平卧重叠生产可解决平卧占地面积较大的问题。待下层屋架混凝土强度达到设计强度的30%时,即可在其表面涂刷隔离剂后在上面重叠制作上一层屋架,重叠的层数(高度)以不影响起重设备回转为原则,一般以3~4层为宜。

(4)底模制作要求表面平整光滑,用仪器抄平。几何尺寸符合设计要求,各杆件中心线应处于同一平面,底模应按施工平面布置图的位置制作以便吊装。

(5)底模在使用前应刷隔离剂两道,以后每次使用脱模后及再次使用前应清扫表面,铲除残渣,涂刷隔离剂。

|

2.浇筑

屋架浇筑参见柱的混凝土浇筑。

3.养护

屋架养护一定要用草袋包裹覆盖,再浇水养护,严禁暴晒和只浇水不覆盖的养护。养护要派专人。由于养护不当,使表面产生粉化状态而降低强度的质量事故亦是时有发生的。因此,不能忽视断面较小构件的养护工作。现场一般采用自然养护,在浇筑完成12h以内覆盖塑料薄膜或草袋浇水保湿养护。要求薄膜覆盖至底板,保湿养护不少于14d。浇水养护时,应多次数、少水量养护,以免水量过多浸软土基,引起地胎模底板下沉,导致构件变形。

4.拆模

侧模在混凝土强度达到5MPa,能保证构件不变形,棱角完整无裂缝时方可拆除。

5.扶正吊装

在混凝土强度达到设计要求的强度后,方可翻身扶直,吊装上柱顶。屋架翻身吊装前,应用小撬杆轻拨屋架,使屋架与底模分离,以便翻身吊装。

6.预制屋架易出现的质量问题

(1)混凝土表面出现麻面。由于浇筑前没有在模板上洒水湿润、湿润不足,混凝土水分被模板吸去;或模板拼缝漏浆,构件表面浆少。故浇筑前应浇水湿润,但不得积水;浇筑前先检查模板拼缝,对可能漏浆的缝,设法封嵌。

(2)混凝土表面出现蜂窝。原因是浇灌时正铲投料,人为地造成离析;或浇灌时没有采用带浆法下料或赶浆法捣固。防治方法是严格实行反铲投料,并严格执行带浆法下料和赶浆法捣固。

(3)露筋、孔洞。主要因为钢筋较密集,粗骨料被卡在钢筋上,加上振捣不足或漏振,导致露筋、孔洞现象的发生。因此搅拌站要按配合比规定的规格、数量使用粗骨料;节点钢筋密集处应用带刀片的振动器仔细振实,必要时辅以人工钢钎插捣。

(4)构件出现裂缝。构件出现裂缝的原因是由于暴晒或风大水分蒸发过快,或覆盖养护不及时出现塑性收缩裂缝。故在高温季节施工时要防止水分过多散失,成型后立即进行覆盖养护。

细节二 后张法预应力屋架预制

预应力屋架制作与普通钢筋混凝土屋架制作的区别是预应力屋架制作时需预留孔道,以待屋架混凝土达到设计强度后,在孔道内穿主要受力钢筋、张拉锚固建立预应力,并在孔道内进行压力灌浆,用水泥包裹保护预应力钢筋。

1.施工准备

(1)预应力屋架一般采用卧式重叠法生产,重叠不超过3~4层。

(2)地胎模应按照施工平面图布置,不仅应满足屋架翻身扶正就位和吊装要求,还要在每榀屋架地胎模之间留有一定的距离并互相错位,以满足预应力屋架抽管、穿筋和张拉的要求。

(3)预应力屋架生产可采用砖胎模。砖胎模底层素土夯实,1:2水泥砂浆抹面找平,几何尺寸应准确,注意临时排水。

(4)砖胎模使用前应刷隔离剂,使用后应铲除残渣瘤疤,涂刷隔离剂。当下层屋架混凝土强度达到10MPa后才能浇筑上部混凝土。下层屋架在叠层前应均匀涂刷隔离剂。隔离剂必须可靠有效,不影响外观。

2.绑扎钢筋

预应力屋架的钢筋骨架可在隔离剂已干燥的地胎模上绑扎成型。绑扎方法与普通钢筋混凝土屋架的钢筋骨架绑扎相似,但绑扎时应同时预留孔道并固定芯管。

3.预留孔道

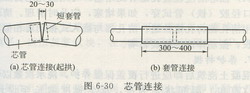

(1)屋架下弦预留直线孔道多采用钢管抽芯法。在钢筋骨架绑扎过程中,预置芯管可用井字架绑扎固定。

(2)抽芯的钢管表面必须圆、滑、顺直,不得有伤痕及凸凹印,预埋前应除锈,刷脱模剂。

|

由于屋架要求起拱,直线孔道在屋架下弦中间形成弯折,此处芯管通常做成两节,并加装套管,见图 6~30。

4.侧模安装

侧模可采用木模板。应按要求留置灌浆孔及排气孔。灌浆孔直径不宜小于25mm,其间距不宜大于12m,可在屋架下弦模板一侧用木塞留设灌浆孔。排气孔应高于灌浆孔,直径8~10mm,也在下弦模板一侧用短钢筋预留。

5.浇筑混凝土

(1)检查钢筋模板铁件孔道,洒水润湿模板。

(2)浇筑混凝土时,应经常观察模板、支架、钢筋和预埋件的情况。当发现有变形、移位时,应立即停止浇筑,并应在已浇筑的混凝土凝结前修整完好。

(3)屋架应一次浇筑完毕,不允许留施工缝。

(4)浇筑方法宜采用由下弦中间节点开始向上弦中间节点会合的对称浇捣方法,这样有利于抽芯管。

6.抽芯管

(1)在混凝土浇筑后每隔10~15min应将芯管转动一次,以免混凝土凝结硬化后芯管抽不动;转动时如出现裂纹,应及时用抹子搓动压平予以消除。

(2)抽管顺序是先上后下,可用手摇绞车或慢速电动卷扬机抽拔,如用人工抽拔,抽管时应边转边抽,速度均匀,保持平直,每组4~6人;应在抽管端设置可调整高度的转向滑轮架或设置一定数量的马凳,使管道方向与施拔方向同在一条直线上,保护管道口的完整。

(3)抽管时如发生孔道壁混凝土坍落现象时,可待混凝土达到足够强度后,将其凿通,清除残渣,以不妨碍穿筋。

(4)抽芯后应检查孔道有无堵塞,可用强光电筒照射,或用小口径胶(铁)管试穿,如果堵塞,应及时清理。清理孔道可采用清孔器将孔道拉通。清孔器与插入式振动器相似,但软管较长,振动棒改为螺旋钻嘴。

7.养护拆模

混凝土浇筑后即应进行覆盖保湿养护,浇水次数以保持覆盖物(草包)湿润状态为准,直至强度增长至设计强度的 100%。

侧模在混凝土强度(>12MPa)能保证构件不变形、棱角完整、无裂缝时方可拆除。

8.穿筋、张拉

按设计和施工方案穿筋和张拉,这里不再详述。

9.孔道灌浆

(1)预应力钢筋张拉后,孔道应尽快灌浆。

(2)灌浆材料一般使用纯水泥浆。

(3)灌浆前,应先将下部孔洞临时用木塞封堵,用压力水冲洗管道,直到最高的排气孔排出水为止。然后撤除木塞,留在管道内的水,将在灌浆时被灰浆先行排出。

(4)灌浆时,灰浆泵工作压力保持在0.5~0.6MPa为宜,压力过大易胀裂孔壁。水泥浆应过筛,以免水泥夹有硬块而堵塞泵管或孔道。灌浆顺序应是先下后上,以免上层孔道漏浆而堵塞下层孔道。灌浆至一定程度时,将有浆体从各个孔道口冒出,待冒出与灌浆稠度基本一致的浓浆时,即可用木塞堵死。冒一个,堵一个。全部堵完后将灰浆泵压力提高到0.6一0.8MPa随即停机。约几分钟后拔出灌浆嘴,并同时用木塞堵死。端头锚具亦应尽早用混凝土封闭。灰浆应留试块,除测定强度外,亦作为移动构件的参考。

(5)灌浆工作应连续进行不得中断,防止浆料在某个部位堵塞管道,应有各种备用机械应急。如因故障在20min后不能继续灌浆时,应用压力水将已灌部分全部冲洗出外,以后另行灌浆。

(6)当孔道水泥浆硬化后,即可将灌浆孔木塞拔出,用水泥浆填平。试压灰浆试块,在水泥浆强度达到15MPa时方可吊装。

10.屋架扶直就位吊装

屋架在孔道灌浆强度达到15MPa以上时即可翻身扶直就位并可直接吊装。