(一)外观检查 一般用肉眼或用5~10倍放大镜检查。主要检查焊缝表面有无裂纹、气孔、咬边、焊瘤、烧穿和凹坑等缺陷,检查焊缝成形是否良好、余高是否符合图样要求、焊缝向母材过渡是否圆滑等。

(二)水压实验这种检验方法主要用来检验压力容器、管道和储罐等结构焊接接头的穿透性缺陷,并可以作为产品的强度试验和起到降低结构焊接残余应力的作用。

水压实验时,试验用水的温度碳钢不低于5℃,其它合金钢不低于15℃。试验时应彻底排尽容器内的空气,试验压力一般为工作压力的1.25~1.5倍。在升压过程中,应按规定逐级上升,中间应作短暂停压,当水压实验压力达到最高值后,应持续一定时间(10~30min),此后再将压力缓慢降至工作压力,并用0.4~0.5kg的圆头小锤轻轻敲击,同时对焊缝仔细检查。若发现焊缝上有水珠、细水流或潮湿现象时,应标出来,待卸载后进行修补,直至水压实验合格为止。

(三)致密性试验这种检验方法主要用来检验不受压或受压较低的容器、管道焊缝的穿透性缺陷。致密性试验常采用气压、煤油渗漏试验等方法。

1.气密性试验。试验时将压缩空气注入容器或管内,并在焊缝表面涂抹肥皂水,如发现有气泡,则说明该处有缺陷,应做出标记,重新补焊。也可以将注入压缩空气的容器或管子放入水槽中,如发现有水泡冒出,则说明该处有缺陷,凡泄漏处经补焊后应重新进行试验。

2.煤油渗漏试验。这种方法用于不受压容器的致密性试验。试验时在焊缝一面涂白垩粉水溶液,干燥后再在焊缝的另一面涂上煤油。当焊缝有穿透性缺陷时,煤油便会渗过去,在涂白垩粉水溶液的一面留有油斑或带条。若15~30min后不出现油痕,认为焊缝合格。

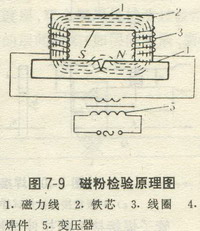

(四)无损探伤 这种检验方法用以测定焊缝的内部缺陷。通过无损探伤,可以将焊缝内部的裂纹、气孔、夹渣、未焊透等缺陷较准确地检查出来,而对焊接接头的组织和性能没有任何损伤,是目前常用的焊接检验方法。常用的无损探伤方法有射线探伤和超声波探伤。

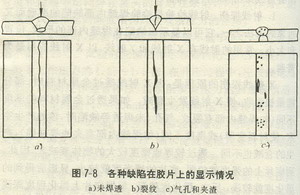

1.射线探伤。射线检验是检验焊缝内部缺陷的准确而又可靠的方法之一。它可以显示出缺陷在焊缝内部的形状、位置和大小。常用的射线有x射线和γ射线,以x射线应用最为普遍。

X射线探伤的原理是:当X射线透过金属材料时,部分能量被吸收,使X射线发生衰减。如果透过金属材料的厚度不同(如焊缝内部有裂纹、气孔、未焊透等缺陷时,该处产生空穴,使材料变薄)或密度不同(如焊缝内部有夹渣等缺陷),产生的衰减也不同。透过较厚或密度较大的物体衰减大,因此,到底片上的强度就较弱,底片的感光度就较小,显影后得到的黑化度就较浅。反之,黑化度就深。根据底片上黑化程度深浅不同的影像,能将缺陷清楚地显示出来。

|

根据国家标准GB3323—87,焊缝射线探伤的质量标准共分为五级:一级焊缝内不应有任何裂纹、未熔合、未焊透、条状夹渣;二、三、四级焊缝内不应有任何裂纹、未熔合、未焊透。在标准中对各级焊缝允许存在的气孔(包括点状夹渣),按母材的板厚规定了气孔(或点状夹渣)的点数及直径;对允许存在条状夹渣的二、三、四级焊缝,规定了单个条状夹渣的长、间距及夹渣的总长。

2.超声波探伤。超声波探伤是用来检测大厚度焊件焊缝内部缺陷的。它是利用超声波(频率超过20kHz)的机械振动在金属内部传播,并在遇到两种介质的界面时会发生反射和折射的原理来检验焊缝中缺陷的方法。

超声波探伤的原理是;检验时,超声波由工件表面传入,并在工件内部传播,当在其传播方向上遇到缺陷时就引起反射,这些反射波被探头接受后,由探头将超声波变成电讯号。由缺陷脉冲与始脉冲及底脉冲间的距离,可知缺陷的深度,并由缺陷脉冲的高度可确定出缺陷的大小。超声波检验的灵敏度高、操作灵活方便,但由于脉冲之间的干扰,对缺陷不易分清,不如X射线对缺陷具有直观性,从而给使用造成一定的困难。

|

TAG: 气焊工