|

(一)焊缝金属或焊接接头的力学性能试验

1.拉伸试验。拉伸试验用来测定焊缝金属或焊接接头的强度(抗拉强度σb、屈服强度σs)和塑性(延伸率δ、断面收缩率ψ).并且可以直接发现断口上的缺陷。

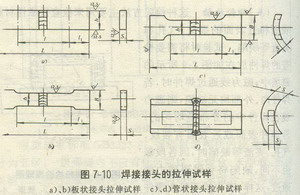

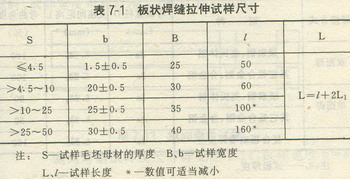

拉伸试验按国家标准GB228-87《金属拉力实验法》规定的方法进行。焊接接头的拉伸试样可从焊接试样板或从实际焊件中切取,其形状如图7—10,尺寸详见表7—1。

管子焊接接头的拉伸试样可以用扇形毛坯加工,如图7—10中c、d所示。用整根管子的焊接接头作拉伸试验时,焊缝的加强部分应去除,去除后焊缝金属局部高度应不超过母材0.5mm,并以管子的实际截面积作为拉力强度计算的截面积。

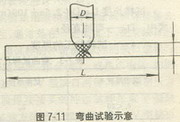

2.弯曲试验。弯曲试验用来检验焊接接头的塑性,同时可反映出接头各区域的塑性差别、暴露焊接缺陷和考核熔合线的熔合质量。常用的弯曲试验方法有正面弯曲、背面弯曲、侧面弯曲三种。背面弯曲试验能检验单面焊缝如管子对接、小直径容器的纵、环缝根部质量;侧面弯曲试验能检验焊层与母材的结合强度,堆焊衬里的过渡层、双金属焊接接头过渡层及异种钢接头的脆性、多层焊时的层间缺陷(如层间夹渣、裂纹、气孔等)。

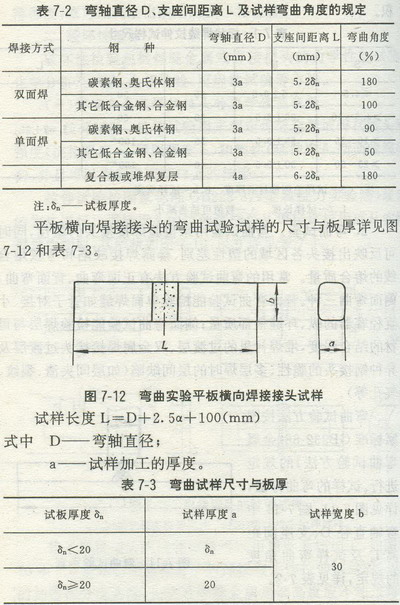

弯曲试验方法按国家标准GB232—88《金属弯曲试验方法》的规定进行。试样的弯曲方法,详见图7一11。图7一11中弯轴直径D、支座间距离L及试样弯曲角度的规定,详见表7—2。

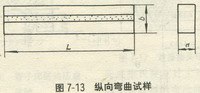

纵向弯曲试样尺寸按图7一13和表7—3的规定,当焊缝较宽时,试样宽度可相应增

|

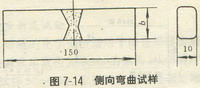

侧向弯曲试样及尺寸详见图7—14,试样宽度b=δn。

试样按表7—2的要求冷弯到规定角度后,其受拉面上不得有横向(沿试样宽度方向)长度大于1.5mm的裂纹或缺陷,或纵向(沿试样长度方向)长

|

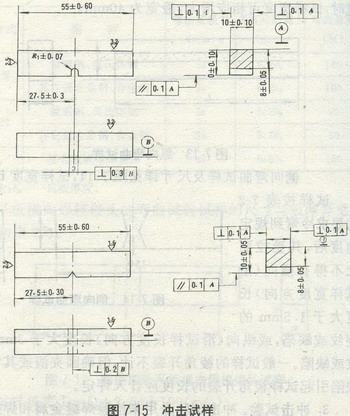

3.冲击试验。冲击试验是用来检验焊缝金属和焊接接头的韧性和对缺口的敏感性。通常是在一定温度下,把有缺口的冲击试样放在试验机

|

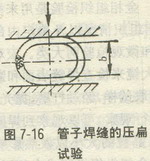

4.压扁试验。压扁试验是为了测定管子焊接接头压扁时的塑性。其塑性是根据在压扁试验过程中,当试样上出现第一条裂纹时,管壁间的距离b来确定的,详见图7—16。试样长度可等于管子直径,管子外部焊缝余高应去除。

|

(二)焊缝的化学分析及试验

|

2.腐蚀试验。为保证不锈钢焊接结构在使用时具有很好的抗晶间腐蚀性能,应对焊丝、焊条、不锈钢板以及焊接接头进行晶间腐蚀倾向试验。

腐蚀试验的方法根据产品对耐腐蚀性能的要求而定。常用的方法有不锈钢晶间腐蚀倾向试验、应力腐蚀试验、疲劳腐蚀试验、大气腐蚀试验、高温腐蚀试验。对不锈耐酸钢晶间腐蚀倾向试验,常用的方法是将试样放在硫酸铜和硫酸水溶液中煮沸,沸腾时间一般为72h。取出弯曲90°,用放大倍数不大于10倍的放大镜检查。如表面出现横向裂纹,则认为材料的抗晶间腐蚀性能不合格。

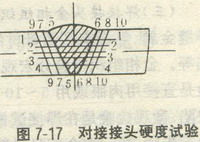

(三)焊接接头金相组织检验金相组织检验是用来检查焊缝金属、热影响区及母材的金相组织情况以及确定内部缺陷等。金相组织检验分宏观检验和微观检验两大类。宏观检验是直接用肉眼或用5~10倍放大镜来检查焊缝表面和断面缺陷。微观检验是在焊接试板上截取试样,经过打磨、抛光、浸蚀等步骤,然后在金相显微镜下进行观察,可以观察到焊缝金属中各种夹杂物的数量及其分布、晶粒的大小以及热影响区的组织状况。必要时,可把典型的金相组织摄制成金相照片,为改进焊接工艺、选择焊条、制定热处理规范提供必要的资料。

TAG: 气焊工