表4-6管子的坡口型式及尺寸

| 管壁厚度(mm) | ≤2.5 | ≤6 | 6~10 | 10~15 |

| 坡口型式 | V型 | V型 | V型 | |

| 坡口角度 | 60~~90° | 60~~90° | 60~~90° | |

| 钝边(mm) | 0.5~1.5 | 1~2 | 2~3 | |

| 间隙(mm) | 1~1.5 | 1~2 | 2~2.5 | 2~3 |

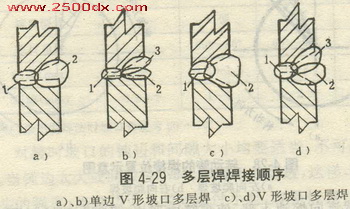

对接时坡口的钝边和间隙大小均要适当,不可过大或过小。当钝边太大或间隙过小时,焊缝不易焊透,这样,就会降低接头的强度;当钝边太小或间隙过小时,容易烧穿,使管子内壁产生焊瘤,这样,就会减少管子的有效截面,增加了气体或液体在管内的流动阻力。接头一般可焊两层,应防止焊缝内外表面凹陷或过分凸出。一般管子的加强高度不得超过管子外壁表面1~2mm(或为管子壁厚的1/4),其宽度应盖过坡口边缘1~2mm,并应均匀平滑地过渡到母材金属。

(一)转动管子的焊接 由于管子可以自由转动,因此焊缝熔池始终可以控制在方便的位

|

若管壁小于2mm时,最好处于水平位置施焊。对于管壁较厚和开有坡口的管子,则应采用爬坡焊,而不应处于水平位置焊接。因为管壁厚,填充金属多,加热时间长;如果熔池处于水平位置,不易得到较大的熔深,也不利于焊缝的金属的堆高,同时焊缝成形也不良。

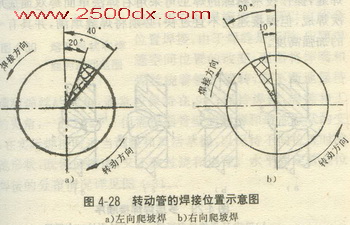

如果采用左焊法,则应始终控制在与管子垂直中心线成20°~40°角的范围内进行焊接,详见图4—28a。这样,可以加大熔深,并能控制熔池形状,使接头均匀熔透,同时使填充金属熔滴自然流向熔池下部,使焊缝成形快,且有利于控制焊缝的高度。每次焊接结束时,要填满熔池,火焰应慢慢离开熔池,以避免出现气孔、凹坑等缺陷。

如果采用右焊法,火焰吹向熔化金属部分,为防止熔化金属因火焰吹力而造成焊瘤,熔池应控制在与管子垂直中心线成10°~30°角的范围内,详见图4—28b。

当焊接直径为200~300mm的管子时,为防止变形,应采用对称焊法。

(二)垂直固定管的气焊 管子垂直立放,接头形成横焊缝,其操作特点与直缝横焊相同,只需随着环形焊缝的前进而不断地变换位置,以始终保持焊嘴、焊丝和管子的相对位置不变,从而更好地控制焊缝熔池的形状。

|

|

|

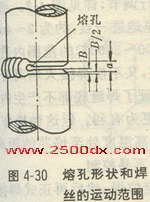

在焊接过程中,为了调整熔池的温度,建议焊接火焰不要离开熔池,利用火焰的温度分布进行调节,详见图4—2。当温度过高时,将焊嘴对着焊缝熔池向里送进一点,约为2~4mm的调节范围,其火焰温度即可在1000~3000℃的范围内进行调节。这样操作既能调节熔池温度,又不使焊接火焰离开熔池,让空气有侵入的机会,同时又保证了焊缝底部不产生内凹和未焊透,特别是在第一层焊接时更为有利。但这种操作方法,因焊嘴送进距离很小(内焰的最高温度处至焰芯的距离,通常只有2~4mm),所以难度较大,不易控制。

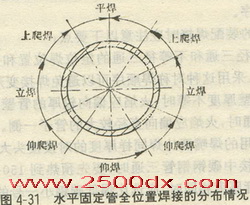

水平固定管的焊接,应先进行定位焊,然后再正式焊接。在焊接前半圈时,起点和终点都要超过管子的垂直中心线5~10mm;焊接后半固时,起点和终点都要和前段焊缝搭接,一般搭接长度为10~20mm,以防止起焊处和收口处产生缺陷。

|

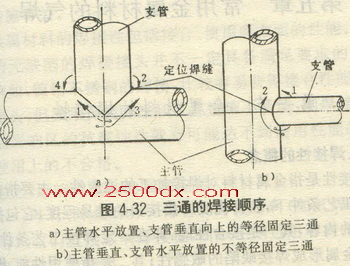

三通的装配焊接时应注意以下要点:

1.等径三通和不等径三通的定位焊位置和焊接顺序详见图4—32,采用这种对称焊顺序可以避免焊接变形。

2.管壁厚度不等时,火焰应偏向较厚的管壁一侧。焊接不等径三通时,火焰应偏向直径较大的管子一侧。

3.选用的焊嘴要比焊同样厚度的对接接头大一号。

4.焊接中碳钢钢管三通时,要先预热到150~200℃,当与低碳钢管厚度相同时,应选比焊低碳钢小一号的焊嘴。

TAG: 气焊工